浙江微流纳米生物技术有限公司

乳液是由互不相容的两相组成的连续分散体系,典型的乳液由油、水和乳化剂组成,其在饮料、脂肪替代物、功能性食品 中具有广泛的运用。日常食物中也存在大量的乳液体系,如牛 奶、咖啡、冰淇淋、饮料、婴儿配方食品和人造奶油等。在食品工业中,乳液体系是一种常用的食品运载体系,常被用于活性因子、风味物质、营养素等物质的包埋、运载和保护。然而,大多数乳液都属于热力学不稳定体系,这是因为乳液中的分散相和连续相具有互不相容性,在乳液的形成过程中,油-水界面能和体系自由能增大,不利于其热力学稳定。此时,通常需要添加表面活性剂来降低油-水界面能和体系自由能,从而维持乳液在一段时间内的稳定。乳液液滴的生产方式分为高能耗法和低能耗法,低能耗法包括自乳化法 、膜乳化法和微流控乳化法等。自乳化法需要使用大量的合成表面活性剂,膜乳化法和微流控乳化法生产效率相对较低。因此,在食品工业中,一般选用生产效率相对较高的高能耗法用于乳液的生产,该法需要借助机械设备和食品乳化剂来实现乳液液滴的生产和稳定。制备食品乳液的常用机械设备有高速剪切均质机、胶体磨、高压均质机、动态高压微射流和声均质机等。为维持食品乳液 在货架期内的稳定,需要生产液滴尺寸足够小的乳液,以克服重力引起的油、水两相分离。当乳液制备过程中乳化剂的用量固定时,若要制备粒径较小的乳液液滴,需要机械设备能够提供足够大的能量输入以克服界面恢复力。

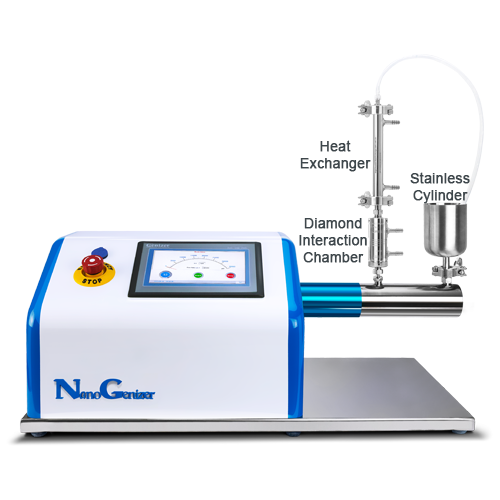

动态高压微射流技术是一种新型的高能量均质技术,利用高压将物料送入振荡反应器中,使物料发 生剪切粉碎、振荡、高速撞击、膨化等一系列作用, 从而实现物料的细化、乳化、均质和改性等目的。 动态高压微射流可在短时间内快速制备微小乳液液滴,克服传统均质手段处理乳液时耗时长或需要多次处理样品等缺点。1980 年,动态高压微射流作为一 种新型均质技术首次用于乳液的生产。

1 乳化均质技术

1.1 高速剪切均质技术

高速剪切均质机是食品行业中较常见的油水两相均质机,在高速旋转的转子与定子之间所产生的机械力和流体力学效应的作用下,液体物料受到强剪切、摩擦、撞击等作用,从而实现混合、粉碎、乳化和均质。高速剪切均质机的均质效率可以通过控制转子的转速和剪切刀头的叶片,螺旋桨和涡轮等结构设计来提升,而转子的转速与物料形成凝胶网络结构的性能密切相关。

1.2 胶体磨均质技术

胶体磨主要依靠高速旋转的动磨盘与静磨盘之间产生的强剪切、研磨、高速搅拌、高频振动等作用来实现对液料的混合、分散、粉碎、乳化和均质。胶体磨中的主要流动是剪切流动,转速的增加与乳化装置中大至剪切速率的增加有关,剪切速率可以通过设备的转速和间隙宽度来计算。胶体磨的乳化结果主要由乳液的黏度决定,对稳定剂的稳定效率要求较低。

1.3 高压均质技术

高压均质机的核心部件为均质阀,一般由高硬 质金属或陶瓷组成,它利用高压液料通过阀座与阀杆间狭窄的间隙时产生的强剪切力、高速液料与冲击 环冲撞产生的强撞击力,以及液料在瞬间加速和降速过程中产生的压力突降与突升而引发的空穴等作用力,实现对液料的细化和均质。高压均质机需在高稳定效率的工艺条件下应用,乳化结果主要取决于乳化剂体系的吸附动力学和界面活性,与乳液的黏度几乎无关,要求液滴破裂后液滴界面区域的快速稳定, 所使用的乳化剂的吸附动力学必须是快速的,以达到有效的稳定。高压均质机是食品工业中制备精细乳液较常用的设备,一般用于粗乳液的二次均质,可将乳液液滴尺寸降低至 100 nm。

1.4 声乳化技术

声均质机广泛用于乳液和纳米乳液的制备, 利用声波振动在液体中产生空化作用和湍流效应, 从而在液料中产生强剪切和压力梯度,以此达到对液料的分散、细化和均质的目的。压电换能器和射流 发生器是目前商业上普遍使用 的两种高强度声波发生器。其中,压电换能器主要应用于台式声均质器,适用于实验室中快速制备少量的乳液 ;声射流均质机主要用于食品乳液的工业化生产,利用高速流体撞击锋利的刀刃,使刀刃快速振动而产生强声波。声均质设备的主要优点是可用于连续制备小尺寸的乳液,产量约为 1~500000 L/h,通常比高压均质机更节能。高压均质技术可制备大尺寸的乳液液滴,但制备小液滴的能力有限。原则上,微射流较具有能源效益并且在相同时间内具有更大的物料处理流量,但其维护成本很高。而声波破碎可以制备粒径分布较窄的小液滴,且成本较低。决定声均质机制备乳液效率的主要因素是声强度、时间和声波的频率,大多数商业设备使用的声波频率范围 为 20~50 kHz。极高频率(MHz 范围)的声常用于反乳化过程 ,低频范围,尤其是 20 kHz 的声有助于制备稳定的乳液。声的物理效应如毛细管表面波、声空化和液体微射流可以促进乳液液滴的破碎,使乳状液液滴的尺寸达到小至。

1.5 动态高压微射流

动态高压微射流技术是基于高压均质的工业应用而开发出来的,通过剪切、撞击、高压、气蚀、振荡 和膨化等作用,实现物料的乳化和均质。高压(可达 150 MPa)流体迫使粗乳液通过交互容腔的狭缝,由于湍流、层流和空穴作用,粗乳液裂解成小碎片,乳化剂吸附在液滴碎片表面形成稳定的小液滴。但乳化剂吸附在油水界面的过程中,会发生一定程度的乳液液滴聚结,这取决于乳化剂的浓度和 吸附速率。实验人员采用计算流体动力学技术结合群体平衡方程模拟动态高压微射流设备交互容腔内乳液的形成过程,粗乳液在经动态高压微射流设备进一步均质处理时可能发生剪切破碎、碰撞破碎和聚结。首先,当高压流体进入交互容腔内时,由于管径急剧下降和压力的释放,粗乳液运动速度急剧上升,从而产生强剪切作用,导致乳液液滴分解成更小的微粒。粗乳液被初步均质细化后,两股高速流体进一步发生相互碰撞,导致液滴发生裂解和合并。乳液液滴在发生对撞时,所产生的撞击力可克服液滴的表面张力,使液滴发生裂解,但液滴碰撞也可能会导致聚结。当撞击力可破坏乳液液滴间液膜时,液滴发生聚结,但当撞击力不足以破坏液膜时,聚结则不会发生。

2 动态高压微射流技术在乳液运载体制备中的应用

基于动态高压微射流设备的乳液制备技术,开 发了其在固态纳米颗粒、水凝胶、粉末油脂等运载体系中的运用。首先使用动态高压微射流设备制备乳液,乳液中的油相或水相后经冷却、交联、干燥等过程形成固态纳米颗粒、水凝胶或粉末油脂等, 所制得的运载体系可用于营养素、活性因子等的运载和控制释放,以提高其稳定性和生物利用率。

3 结论

动态高压微射流技术是一种高效率、高能量输出、可连续化生产的乳化和均质手段,可实现乳液等运载体系的细化、微化和纳米化,增加运载体系的稳定性。食品运载体系的许多重要物理化学性质和营养特性均取决于其尺寸的大小,并且微米级或纳米级的食品运载体系可赋予食品一些新的物理化学和营养学特性。动态高压微射流技术可有效降低并控制食品运载体系的尺寸大小,改善运载体系的包封率、稳定性、消化性和生物利用率。然而,动态高压微射流设备仍存在诸多技术缺陷,如其研发核心仍为稳定耐用的反应器。动态高压微射流设备反应器内 产生的高温高压,不仅可能会引起生物组分失活、变性和过度加工,不利于部分运载体系的制备,还可能会对动态高压微射流设备产生不利影响,造成反应器磨损,从而减少仪器的使用寿命。并且动态高压微射流设备的交互容腔的尺寸通常较小,容易造成堵塞。因此,突破目前动态高压微射流设备中所存在的问题,对促进动态高压微射流技术的进一步发展具有重大意义。未来对动态高压微射流设备的研发应充分考虑其在不同应用场景的需求,进一步优化和细化动态高压微射流设备的功能。

CHEN230712M